TECNOLOGÍAS EMPLEADAS

Binder Jetting (BJ)

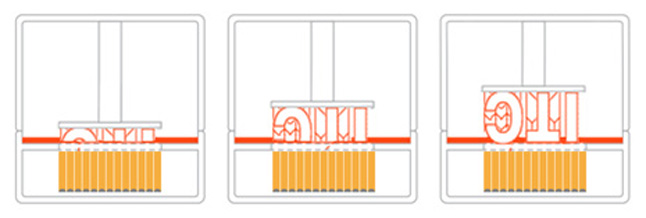

La tecnología de fabricación aditiva Binder Jetting utiliza aglutinante para ensamblar, de forma selectiva, polvo de una fuente de suministro para formar una geometría 3D.

Para la fabricación de cada capa, después de que una capa de material en polvo haya sido extendida, un cabezal de impresión deposita una cantidad determinada de gotas de aglutinante en lugares designados de la cama de polvo. Una nueva capa de polvo se esparce sobre la capa anterior para repetir el proceso de construcción hasta que la pieza queda formada. Después, el polvo suelto se retira para revelar la pieza en verde.

Ventajas del BJ:

- Gran variedad de materiales: al no emplear procesos de fusión o sinterización directa, esta tecnología permite trabajar con metales, cerámicas y polímeros.

- Resolución: La tecnología Binder Jetting permite fabricar piezas de alta resolución sin necesidad de procesos de acabado adicionales.

- Consumo energético: El consumo energético necesario para la impresión de las piezas es mínimo, ya que no es necesario generar focos de calor mediante láser o tecnologías similares.

- Re-utilización de materiales: Al no requerir estructuras de soporte, solo se emplea el material necesario para fabricar las piezas. Prácticamente el 100% del material sobrante puede ser reciclado y reutilizado.

- Escalabilidad: Al no necesitar una cámara de impresión estanca y con atmósfera controlada, no existen apenas límites de tamaño para escalar la tecnología. Esto permite el desarrollo de una tecnología capaz de fabricar desde las piezas más pequeñas y de mayor resolución, hasta piezas de gran tamaño.

Selective Laser Sintering (SLS)

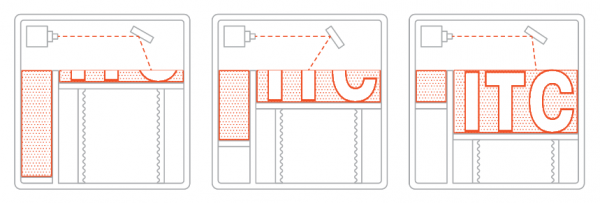

La Sinterización Selectiva por Láser (SLS) parte de una cubeta con el material a sinterizar en forma de polvo. Un láser (por ejemplo, de CO2) describe las diferentes secciones del modelo generado, sinterizando las partículas del polvo. La plataforma desciende a intervalos de altura controlados, definiendo la precisión (altura de capa), a continuación, un rodillo extiende la siguiente capa de polvo y se repite el proceso.

Ventajas de la SLS:

- Resolución: La tecnología SLS permite fabricar piezas de alta resolución sin necesidad de procesos de acabado adicionales.

- Re-utilización de materiales: Al no requerir estructuras de soporte, solo se emplea el material necesario para fabricar las piezas. Prácticamente el 100% del material sobrante puede ser reciclado y reutilizado.

- Escalabilidad: Al no necesitar una cámara de impresión estanca y con atmósfera controlada, no existen apenas límites de tamaño para escalar la tecnología. Esto permite el desarrollo de una tecnología capaz de fabricar desde las piezas más pequeñas y de mayor resolución, hasta piezas de gran tamaño.

Fused Deposition Modelling (FDM)

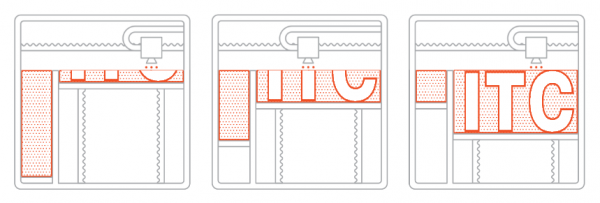

En el modelado por deposición fundida se trabaja con materiales en forma de filamento. Un motor se encarga de mover el filamento a través de un elemento de calentamiento que lo funde a la temperatura necesaria según el material. El filamento emerge fundido del extrusor y rápidamente se endurece a temperatura ambiente para fijarse con la capa inferior. El cabezal de impresión (o la plataforma de construcción) se mueve por el plano XY (horizontal) antes de moverse en el eje Z (vertical) una vez que cada capa es completada. Así, el objeto es impreso capa a capa desde el plano inferior hasta el superior.

Ventajas del FDM:

- Multimaterial: La tecnología FDM ofrece la posibilidad de incorporar más de un extrusor, lo que permite utilizar dos materiales para la construcción de una misma pieza de forma simultanea. De esta forma, se pueden conseguir mejores acabados estéticos sin necesidad de postprocesar la pieza o, incluso, es posible lograr propiedades físicas diferentes para las distintas partes de una misma pieza.

- Consumo energético: El consumo energético necesario para la impresión de las piezas es mínimo, ya que no es necesario generar focos de calor mediante láser o tecnologías similares.

- Sencillez: Es una tecnología relativamente sencilla de utilizar. El mantenimiento de la máquina es mínimo y no requiere personal especializado. Además, generalmente no se requieren tratamientos de acabado.

- Necesidad de soportes: Para realizar geometrías en voladizo es necesario generar soportes, ya que el material fundido no se puede imprimir en el vacío.

- Limitación de materiales: Debido a que el FDM requiere un material que se funda y enfríe rápidamente, además de que se pueda bobinar, la tecnología se limita, principalmente, a los termoplásticos. No obstante están realizándose avances en este aspecto.

Masked Stereolithography (MSLA)

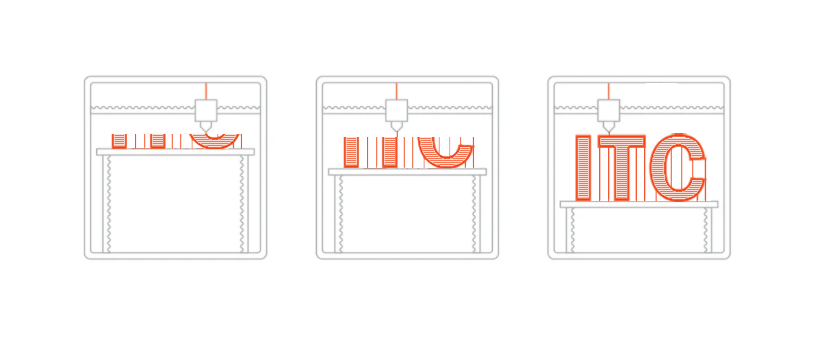

El proceso de impresión comienza cuando la plataforma desciende al tanque de resina, dejando un espacio igual a la altura de capa entre la plataforma y el fondo del tanque. Un láser junto con una fotomáscara LCD proyecta la imagen de luz de la matriz de LED, focalizando la luz hacia arriba a través del fondo del tanque y curando la capa de resina. La capa curada es separada del fondo del tanque y la plataforma de construcción se eleva (la altura de capa), dejando que resina no curada fluya, antes de iniciar el curado de la nueva capa, que quedará adherida a la anterior.

Ventajas del MSLA:

- Rapidez: Al no realizar la impresión punto por punto (como en otras tecnologías) sino capa a capa, los objetos funcionales pueden ser producidos en menos de un día. La duración del proceso depende de su tamaño y complejidad, que puede variar desde unas pocas horas a más de un día.

- Resolución: La tecnología MSLA permite fabricar piezas de alta resolución sin necesidad de procesos de acabado adicionales, normalmente incluso mejores que los obtenidos mediante SLS.

- Dureza: Las piezas fabricadas mediante estereolitografía son suficientemente duras como para ser mecanizadas, y pueden también ser usadas en la creación de moldes maestros para otros procesos.

- Necesidad de soportes: Para realizar geometrías en voladizo es necesario generar soportes, ya que, de lo contrario, las zonas en voladizo se desprenderían del resto de la capa pudiendo, incluso, quedarse pegadas al fondo del tanque de resina.